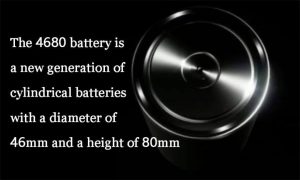

4680电池是特斯拉新一代直径为46毫米、高度为80毫米的圆柱形电池,特斯拉也是全球20大软包电池制造商之一。与其他圆柱形电池相比。

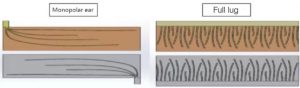

4680电池采用了无电极电池接线片的设计,也被称为全电池接线片。电池直接从正极/阴极上的集流器中汲取电流,这大大增加了电流路径,缩短了接线片之间的距离,从而大大提高了电池功率。事实上,方形绕线电池也具有全电池接线片设计结构。

全电池接线片设计

如图所示,在方绕动力锂电池的结构设计中,提高电池率的常用方法是改变集电器中的电流路径,增加电池接线片的载流面积。主要有两种方案:一种是全电池接线片设计方案,另一种是多电池接线片的设计方案。

全电池接线片方案不需要对未涂覆的集电器进行模切,正极或负极的空白部分通过超声波焊接到电池接线片上,组装和焊接过程更简单。本文简要介绍了全电池接线片方绕电池的组装工艺。

弯曲的

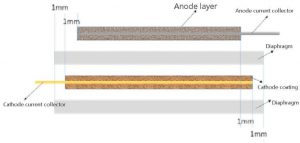

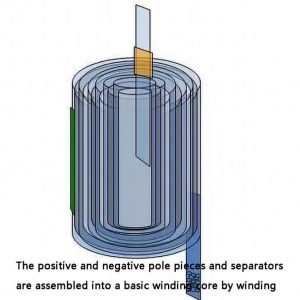

当电池用全电池接线片缠绕时,电池接线片和隔膜的布置如图所示。正极材料(40)的坯料侧(14)分别焊接在正极和负极导电流体上作为接线片,正极和负极片由隔膜(170)分隔,并且正极和负极分别从绕组芯的两侧泄漏。阴极集流器通过集流器直接连接到电池的正极和负极。

从电池接线片的角度来看,提高了电池的功率特性,使电流流动的距离短,并且在高速率下电流密度分布均匀,可以实现电池接线片高功率密度和小发热。

在缠绕过程中,对隔膜施加一定的张力,以确保阳极片、隔膜和阴极片之间的有序性。

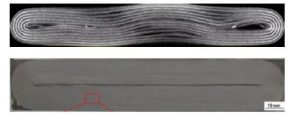

隔膜在胶带行进方向上的收缩较大,这将导致隔膜严重挤压电池接线片,导致电池芯在缠绕后变形。

如图所示,这可能会导致自放电快、容量低、循环性能差等质量问题,较厚的绕组会出现明显的变形问题。

此外,松散状态下电芯厚度的一致性差会影响电芯插入过程,增加过程的难度,并可能在进入外壳时对电芯造成损伤。因此,卷绕张力的控制是非常重要的。

在缠绕工艺实验中,铁芯需要进行大量的测试以确保产品质量,主要包括:

单元格的尺寸

包括高度、宽度、厚度、胶带宽度和位置、坯料收集器的均匀性等。这些尺寸可以直接测量,并与缠绕过程和设备的精度有关。

电池接线片和隔膜的长度

为了使从阳极扩散的锂离子在阴极中具有相应的接收和嵌入晶格,阴极必须完全包裹阳极并具有一定的尺寸余量。为了避免短路的发生,隔膜必须被阴极包裹。

卷绕电池必须确保阴极在长度方向上与阳极相比有余量,隔膜也必须包裹阴极。电池接线片的相对位置非常重要,包括隔膜的长度、正极和阴极之间的相对位置以及与阴极的相对尺寸。电池接线片的涂层规格、缠绕工艺等都会影响尺寸。

电池接线片宽度

在宽度方向上,阴极需要超过阳极一定的余量,隔膜需要超过阴极一定的余量。宽度方向上的对准由卷绕过程的精度决定。当精度高时,余量尺寸较小,电池能量密度较高。

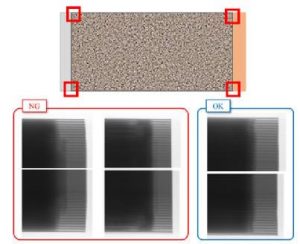

然而,为了避免潜在的安全隐患并降低电池的安全系数,必须确保工艺的准确性。芯的每一层的电池接线片的对准通常通过芯的所有四个角上的X射线来检测。当正极和负极之间宽度的相对尺寸不符合要求时,设备会自动报警并拒收缺陷产品。

绕组铁芯的质量

在电池接线片的加工过程中,会对单面涂层、漏箔等有缺陷的电池接线片进行标记,缠绕时会将单个电池接线片卷曲抛出。

然而,有缺陷的电池接线片仍然经常出现在绕组芯中,可以检查绕组芯的质量,以消除不合格的产品,这可以进一步确保质量。

质量检查异常的主要原因是电池接线片加工过程中产生的缺陷产品,如涂层表面密度不符合要求、单面涂层、电池接线片存在胶带等缺陷。

电池接线片可去除毛刺

电池接线片切割机会长期磨损,影响切割效果。因此,刀具需要进行寿命管理,并定期检查切割质量,避免产生毛刺。切割毛刺的一般观察过程是:取切割电池片,在光学显微镜下观察切割表面,检测是否有毛刺。

关于毛刺控制标准,通常毛刺的尺寸小于隔膜厚度的一半,但一些制造商的控制要求更严格,并且毛刺不超过涂层。

堆芯内部的其他缺陷

如电池接线片弯曲、阴阳表面涂层、异物等。

堆芯预压缩

正极和负极电池接线片和隔膜通过绕组组装成基本绕组芯。然后,细胞通常被预加应力并成形。

芯体通过至少一次热压和/或至少一次冷压成形。预压缩成型过程如下:将缠绕或层压的细胞放置在模板上,设置增压缸的压力和模板的温度,

然后,上下模板在一定的压力和温度下对单元格进行成型,使单元格的厚度一致,降低单元格的弹性,降低单元格合格率,确保成品单元格厚度的一致性。

热压温度为70~100℃,时间为30~120s,芯压为0.1~1MPa。电池热成型的主要目的包括:

(1) 提高锂离子电池的平整度,使电池的厚度符合要求,具有较高的一致性。

(2) 消除隔膜的褶皱,排出电池内部的空气,使隔膜与电池正负极耳片紧密贴合,缩短锂离子的扩散距离,降低电池内阻。

在预压工艺实验中,检测项目主要包括电池接线片是否断裂、隔膜厚度、透气性变化等;电池的厚度是否满足进入外壳的要求等。

隔膜上的微孔结构是离子进出正极和阴极的重要通道。隔膜的透气性将直接影响电池的性能。隔膜的透气性是指隔膜在一定的时间压力下通过的气体量。

如果隔膜的透气性不好,会影响锂离子在正极和负极之间的转移,从而影响锂离子电池的充放电。

在热压过程中,隔膜可能会被严重压缩,隔膜的厚度变化很大,导致微孔堵塞,用肉眼观察隔膜会变得透明。传输

如果线圈式电池接线片相对较脆,则电池在热压成型过程中容易发生粉末掉落甚至断裂,这将增加电池的内阻,因为电子传输受到限制。

细胞热成型必须避免这种情况的发生。这两个方面要求热压压力越小越好,时间越短越好。

另一方面,热压成型必须使细胞成形,细胞的厚度满足工艺要求,降低细胞的弹性,并确保成品细胞厚度的一致性。因此,需要对压力、时间和温度等工艺参数进行优化。

耐压绝缘试验

通常,当电池被热压成型时,同时对电池进行绝缘耐压测试,以检测电池内部是否存在微短路。如果电池内部有微小的金属异物颗粒,当电池被按下时,电池隔膜被刺穿,很容易检测到微短路缺陷产品。

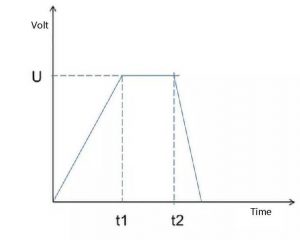

绝缘耐压试验通常使用安全仪表。在测试过程中,仪器向电池施加电压,该电压持续指定的一段时间,然后检查泄漏电流是否保持在指定的范围内,并判断电池的正极和负极没有短路。通常,施加的电压如图所示:

① 在特定时间t1内,向电池施加从0到U的电压。

② 电压U被维持一段时间直到t2。

③ 测试完成后,切断测试电压,对电池的杂散电容进行放电。

在测试中,由于正极和负极电池接线片彼此靠近,只有隔膜分开15-30μm,裸电池内部会形成一定的电容(杂散电容)。

由于电容的存在,测试电压必须从“零”开始缓慢上升,以避免充电电流过大。电容越大,斜坡上升时间t1就越长,并且可以一次增加的电压就越低。

当充电电流过大时,肯定会引起测试人员的误判,使测试结果不正确。一旦被测电池的杂散电容充满电,只剩下实际的泄漏电流。由于直流耐压试验会给被测电池充电,因此一定要在试验后对被测电池进行放电。

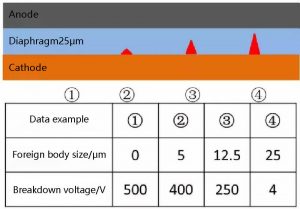

隔膜具有一定的耐压强度。当负载电压过高时,隔膜肯定会被击穿,并形成泄漏电流。因此,首先,电池绝缘测试电压应低于击穿电压。如图所示,当正极和负极之间没有异物时,在测试电压下,泄漏电流小于规定值,判断电池合格。

如果正极和阴极之间有一定尺寸的异物,隔膜会被挤压,正极和阴极的距离会减小,正极和负极之间的击穿电压会下降。如果仍然施加相同的电压,则泄漏电流可能超过设定的报警值。

通过设置测试电压等参数,可以统计分析判断电池内部异物的大小,然后根据实际产品生产状态和质量要求,设置测试参数,制定质量判断标准。

在测试中,主要参数包括电压上升时间t1、电压保持时间t2、负载电压U和警报泄漏电流。如上所述,t1和U与单元的杂散电容有关。电容越大,斜坡上升时间t1就越长,并且负载电压U就越低。

此外,U还与隔膜本身的耐压强度有关。通常,隔膜越薄,耐压强度越低,测试电压U也应该更低。报警电流设置需要考虑电容器充电电流。充电电流越大,报警电流应该越大,否则会造成误判,合格的产品会被判定为不合格,从而影响产品合格率。

当隔膜的含水量较大时,很容易形成较大的漏电流。如图所示,如果测试电池内部有异物,将导致内部短路,隔膜将被击穿。

因此,裸电池的绝缘耐压测试是产品工艺检验的重要环节,可以检测出不合格产品,提高最终电池产品的安全系数。实际测试需要考虑参数设置、判断标准等诸多因素。

蓄电池接线片焊接

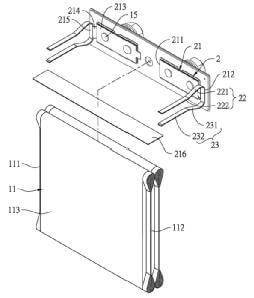

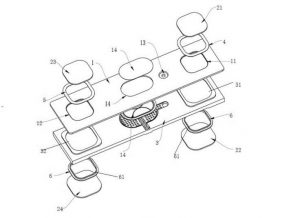

如图所示,组装顶盖,通过激光焊接或电阻焊接将正极空白集电器和正极母线焊接在一起。

将阴极毛坯集电器和阴极母线焊接在一起。当设计容量相对较大时,两个绕组芯可以并联连接。

焊接时,可以先将多个绕组芯并联焊接在一起,也可以将每个绕组芯单独焊接(例如,将两个绕组芯分别焊接在232条母线上),并在激光焊接后将多个卷芯并联连接。

焊接工艺需要根据集电器材料、形状、厚度、张力要求等选择合适的激光和焊接工艺参数,包括焊接速度、波形、峰值、焊头压力等,设置合理的焊接工艺参数以确保最终焊接效果符合动力电池的要求。

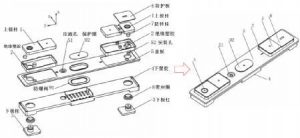

顶盖如图所示。其结构主要由顶盖板、电池正负极接线片、防爆装置、液体注入孔等组成。通常,电池接线片部分包括翻转装置(OSD)、电流切断结构(CID)和短路装置。(保险丝)和其他机构。

通常,在电池的顶盖上有两个电池接线片穿孔,分别对应于正极电池接线片和负极电池接线片。并与顶盖片电绝缘,并且在负极电池接线片附近设置短路部件。

当动力电池的内部压力增加时,短路部分向上移动,使动力电池的正极和负极形成回路,回路中产生大电流,使连接部分熔断,从而切断主电路。

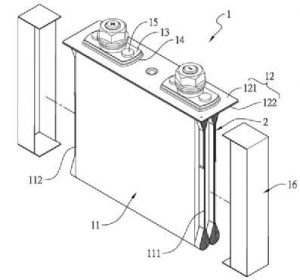

将绝缘膜包裹在外壳中

在激光焊接和外壳之间包裹一层绝缘膜,并用绝缘膜覆盖焊接电池接线片的绕组芯,如图所示,包括:

(1) 与正极和负极母线接触的绝缘膜的厚度应较大,例如不小于0.1mm;(2) 绕组铁芯上其余绝缘膜的厚度可以更薄,例如0.05mm。然后,将铁芯放入外壳中,如图11所示。

顶盖激光焊接

顶盖和外壳通过激光焊接在一起,如图所示。激光焊接具有能量密度高、功率稳定性好、焊接精度高、易于系统集成等优点。

顶盖密封焊缝是方形铝电池中最长的焊缝,也是焊接时间最长的一条焊缝。焊接速度相对较低,焊缝的热循环时间相对较长,熔池有足够的时间流动和凝固,保护气体可以很好地覆盖熔池,很容易获得光滑、饱满、一致的焊缝。

加快焊接热循环时间缩短,金属的熔化过程更激烈,飞溅增加,对杂质的适应能力会更差,更容易形成飞溅孔。同时,熔池凝固时间的缩短会导致焊缝表面粗糙一致。减少

当激光光斑较小时,热输入不大,可以减少飞溅,但焊缝的深度和宽度相对较大,焊缝宽度不够;当激光光斑较大时,需要输入较大的激光功率来增加焊缝的宽度。但同时,会导致焊接飞溅增加,焊接表面成形质量变差。

具体工艺参数包括:

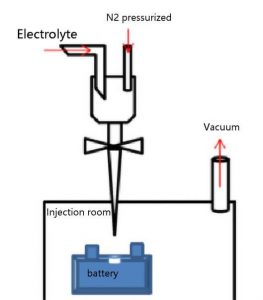

一次注射

对于第一次注入,注入体积为总电解质的80%。注射机首先排空电解液以去除气泡,然后排空电池室,然后在压力下注入氮气。在电池内部,电解液会自动注入电池两次。

抽真空

液体注入完成后,将电池抽真空3分钟,使电解质完全渗透。

室温下站立

电解液继续渗入电池接线片的孔隙中。

开启预充电

充放电设备放置在环境露点为-60°C的预充电室内,利用室内排风机排风,不断补充干燥空气。预充电程序为0.2C充电60min,SOC约为20%。

二次加注

注入总电解质体积的20%,并再次抽真空2分钟。

锂电池电解质的作用是在正极和负极之间传导离子,充当充电和放电的介质,就像人体的血液一样。如何将电解液充分、均匀地渗透到锂电池中已成为一个重要问题。

因此,液体注入过程是一个非常重要的过程,它直接影响电池的性能。液体注入分为两个步骤:1)液体注入,将电解液注入电池;2) 渗透,将注入的电解质吸收到电池单元中,这非常耗时,并大大增加了锂离子电池的生产成本。

如图所示,电解液通过定量泵注入密封室,电池被放入液体注入室,然后真空泵将液体注入室抽空,电池内部也形成真空环境。

然后将喷嘴插入电池注入口,打开电解液注入阀,用氮气将电解液室加压至0.2-1.0Mpa,保持一定时间,然后将注入室排气至常压。

最后,让它静置很长一段时间(2-36h),这样电解液就可以被电池的正极和负极材料以及隔膜充分渗透。当注射完成时,电池被密封,电解液理论上会从电池顶部渗透到隔膜和电极中。

但事实上,大量电解液向下流动并聚集在电池底部,然后通过毛细管压力渗透到隔膜和电极的孔隙中,如图所示。

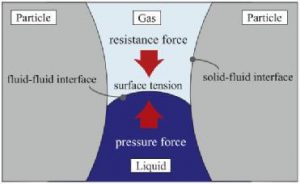

通常,隔膜由多孔亲水材料组成,孔隙率通常相对较大,而电极由各种颗粒组成的多孔介质组成。一般认为,电解质在隔膜中的渗透速度比在电极中的快,因此电解质的流动过程应首先渗透到隔膜中,然后通过隔膜渗透到电极中,如图所示。

如图所示,电解质在电极孔中扩散的机制可以看作三种力之间的相互作用:来自电解质流的压力Fl、由表面张力Fs引起的毛细管力和由孔中空气引起的阻力Fg。

当注入液体时,排空电池可以减少空气产生的阻力,在压力下注入电解质可以增加液体流动的驱动力。因此,真空加压注射有利于电解液的渗透。

在锂离子电池的第一次充放电(预充电)过程中,电解质在阴极表面被还原,不溶性还原产物沉积在阴极材料表面以形成钝化层。

也就是说,固体电解质界面膜(SEI),这种钝化膜具有固体电解质的特性,是电子的绝缘体,但却是Li+的优良导体,并且Li+可以通过钝化层自由插入和提取。

SEI膜开始形成的电压不是固定的,它可以是2V、1V或0.8V;而且SEI膜将在电池的充电和放电循环期间连续形成,

它还与许多因素有关,如阳极材料、电解质成分、添加剂、充电速率、温度等。同时,预充电反应会产生一些气体,如乙烯、氢气和一氧化碳。

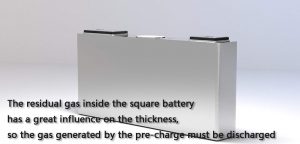

方形电池内部的残余气体对厚度有很大影响,因此必须将预充电产生的气体排出。预充和排气一般有两种方式:一种方式是在预充过程中用胶带和橡胶套棉粘住注液孔,负压密封时一次性排出气体;

另一种方法是在预充电过程中打开注入孔,以允许气体自由排放。这种方法对环境温度和湿度要求较高,需要较大的投资,但工艺相对简单。

封闭式工艺在密封过程中有很大的气流,会冲洗出电解液,冲洗量无法控制。然而,当打开过程被预先填充时,气体被缓慢地排出,并且电解质不会被带出,并且在密封过程中没有电解质被排出,并且注入体积的一致性良好。

将电池充满电,解剖电池后观察电池接线片的外观。发现封闭式工艺电池接线片表面有很多污渍,开放式工艺电池接片表面非常干净,锂离子不能通过气泡,并且在阴极片的表面上发生不均匀的电化学反应。

在打开过程的预充电过程中,气泡被释放,锂离子在阴极表面均匀反应,电极表面的颜色显示出良好的一致性,并且SEI膜形成得相对致密。

为了提高锂离子电池的生产效率,有必要优化电池预充电电流和时间,以便在最短的时间内将电池中的气体完全排出。预充排气过程为:预充SOC约为30%(0.2C,1.5h),预充后真空度为10min,真空度为-96KPa。

注射口焊接

用胶钉密封电池注入口的开口,盖上铝注入塞,然后将注入塞焊接到电池的顶盖上进行密封,使电池内部完全密封。焊接质量与电池的密封性有关。焊接不良会导致电池泄漏、锂沉淀和电池外观不良。

对于目前的激光密封设备,CCD拍摄效果和焊接波形设置对焊接有一定的影响;合理设置保护气体类型和保护气体参数,可以提高焊缝的均匀性和宽度;清洁,减少杂质和异物的引入,可以有效降低焊渣产生的概率。

在机械配合方面,间隙配合优于过盈配合。先点焊后连续焊接的方法可以在很大程度上解决间隙配合时的翘曲问题;增加对注射孔凹面平台倾角的尺寸控制可以提高焊接熔深。焊接速度、输出功率和光斑直径的一致性是影响焊接强度的主要工艺参数。

最后,电池经过成型(电池经过几个完整的充电和放电程序)和老化(在45°C的4.0V充电状态下储存7天,然后在25°C下储存2天,然后进行分选),以完成制造过程。