自20世纪90年代SONY正式将锂离子电池商业化以来,锂离子电池技术的原理和基本配置一直没有革命性的进展,但相关的新材料不断涌现。关键设备和生产技术发展迅速,电池和电池系统的设计不断创新和改进。

电池单元的能量密度从最初的80Wh/kg增加到目前的近300Wh/kg,电池成本逐年下降,这也表明锂离子电池技术取得了显著进步。

近年来,随着新能源汽车动力电池的快速发展,新的电池技术层出不穷。本文总结了近年来的一些新技术。

特斯拉新电池技术:4680大型圆柱形电池

在电池日上,特斯拉公布了其4680大型圆柱形电池技术。4680电池直径46毫米,高度80毫米,比特斯拉之前的2170电池更大。

根据官方数据,4680电池的能量密度将提高5倍,功率输出将提高6倍,每千瓦时成本将降低14%,电池的型号范围将增加16%。其主要创新如下:

(1) 电池尺寸优化

考虑到电池能量密度、散热特性和电池组性能,电池的外壳直径优化为46 mm,高度为80 mm。

(2) 无凸耳设计

特斯拉4680电池技术采用了无凸耳的设计,正极和负极集流体从卷芯的两侧泄漏,并通过集流体直接与电池的正极和负极端子连接。从电极接线片的角度来看,电池的功率特性得到了改善,电流密度以较大的速率均匀分布。

当阴极材料不在涂层一侧时,一侧涂层边缘上的阴极电极,而当在电池阴极和阳极上进行耳焊时。

阴极和阳极通过隔膜离开电极,电流在收集流体之间流过的距离短,可以实现高功率密度,电极热值小。

4680电池技术在能量密度和功率输出方面具有一些优势,但由于线圈芯中的电极较长,可能会加剧内部电流和温度的不均匀分布。随着圆柱体直径的增加,由于电池的表面积/体积比的降低,有效的热管理可能存在问题。

为了解决这些问题,特斯拉提出了一种“无阳极耳朵”的电流收集模式,通过使用集电箔本身(箔边缘)收集电流,这种模式在电池内部更均匀地分布。

(3) 干电极技术

特斯拉的干电极技术包括三个步骤:(I)干粉混合,(ii)从粉末到薄涂层的成型,以及(iii)将薄涂层压到集电体上,所有这些步骤都不含溶剂。干电极工艺是可扩展的,可以适应当前的锂离子电池化学系统和先进的新型电池电极材料。

大量商用阳极材料(如硅基材料和钛酸锂(LTO))和阴极材料(如层状三元NMC、NCA、LFP、硫)证明了干电极工艺的稳定性和通用性。

(4) CTC技术(电池到底盘,电芯直接集成到车辆底盘中)

4680电池直接安装在底盘上,进一步减少了电池组的数量和重量,从而增加了车辆的续航里程。马斯克表示,CTC可以节省370个零件,减轻10%的体重,并将每千瓦时的电池成本降低7%。

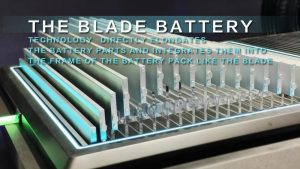

比亚迪新电池技术:刀片电池

刀片式电池技术直接拉长电池部件,并像刀片一样将其集成到电池组的框架中,省去了模块和大多数结构部件,并直接由电池单元封装。

此外,较薄的厚度还进一步减少了穿刺过程中的热量积聚,并提高了电池组的强度和安全性。比亚迪表示,刀片式电池组的成本比普通磷酸铁锂电池低30%,单位体积的能量密度高50%。

常见的新能源汽车,其宽度一般在1米以上,长度在几米以内;新能源汽车的动力电池组一般放置在新能源汽车底部;目前,市场上的动力电池组与新能源汽车的宽度大致一致,约为1米或更长。

同时,两个相邻的单电池需要通过外围设备的电源连接器连接。因此,存在许多单电池的安装结构,这不仅增加了成本,而且增加了整体重量。

并且单个电池的安装结构占用了封装的更多内部空间,导致动力电池封装的总容量减少。并排放置的单个电池越多,浪费的空间就越大。

此外,由于需要设置多个外部电源连接器进行电源连接,导致内部电阻增加,因此提高了使用中动力电池组的内部消耗。

单刀片电池的长度L设计为600mm-2500mm。因为单个电池体足够长,所以在单个电池的外表面上设置支撑区域。单个电池可以直接支撑到支撑区域。

汽车底盘配备有向下凹腔至单体电池组件,这样,在电池组内部不设置任何加强肋,放置在电池组电池阵列中,通过单体电池和电池之间的粘合剂,直接通过连接单体电池承担加强肋的作用,大大简化了电池组的结构。

此外,加强件和单个电池的安装结构占用的空间减少,从而进一步提高空间利用率,进一步提高续航能力。

通过叶片电池技术的尺寸参数设计,可以提高电池的散热效果。在快速充电的相同条件下,刀片电池的温升不同程度地低于传统电池,这优于现有电池技术的散热效果。

当单个电池组装成电池组时,电池组的温度升高也会降低。电池组通过设计单刀片电池布局、尺寸参数等因素,空间利用率可以突破现有电池组的限制,从而实现更高的能量密度。

宁德时代的新电池技术:Cell-to-Pack(CTP)

Cell-to-Pack(CTP)电池技术,也称为模块化设计。多个电池直接布置在盒子中,而无需将多个电池组装成模块。零部件数量大大减少,底盘空间利用率大大提高,制造成本进一步降低。

动力电池高效组CTP电池技术打破了行业固有的“单体单元模块组电池组”三组设计思想,电池组的结构高度集成,新的工艺开发和优化了电池热管理,开发了新的动力电池高效的组CTP技术,实现两级组&“单体直接组电池组”。

根据宁德时代发布的数据,其CTP电池组体积利用率提高了15%-20%,电池组零件数量减少了40%,生产效率提高了50%,动力电池的制造成本大大降低。

同时,减少了传统模块的生产流程,生产效率提高了20%。批量生产的电池组重量能量密度超过170Wh/kg,而正在开发的产品电池组重量能源密度达到215Wh/kg。

CTP电池技术将一个大模块分成几个小空间,其中有几个塑料散热器,可以插入一个小空间,比如电脑硬盘。每个电池的侧面都安装了一个热硅胶垫圈,在电池宽度的散热板上有一个冷却通道,可以直接连接到外部冷却管路。

这将模块之间的线束、侧板、背板等部件的数量减少约40%。通过移除电池模块并将电池直接集成到电池串中,可以提高电池串的空间利用率,可以降低电池串的质量,可以提高能量密度,并且可以降低成本。

中航锂电的新电池技术:一站式电池

中航锂电在2021世界新能源汽车会议(WNEVC)上公布了一站式电池技术,这是该公司为TWh时代设计的新电池技术。

使用该电池技术后,三元锂电池系统电池的能量密度可达到300Wh/kg,电池组的能量密度可达240Wh/kg;里程可达1000公里。根据磷酸铁锂电池,电池系统和电池组的能量密度可达到200Wh/kg和160Wh/kg,里程可达700km。

电池级:采用0.22mm薄壳技术、多维外壳成型技术、“盖板”设计、多功能复合包装技术、模块化柱、一体式电连接技术、高剪切外绝缘技术、柔性压力技术。

它可以提高空间利用率,结构重量减少5%和40%,减少25%,备件,成本降低15%。

生产工艺:电池生产工艺,采用超高速复合层压,现场无尘组装技术,高速薄壁焊接技术,流体收集直接焊接技术。

因此,这种电池技术可以将生产效率提高100%,生产空间减少50%,制造成本减少30%,能耗减少60%,异物“零”引入风险。

电池系统:采用模块技术、极简系列拓扑电连接技术、复杂嵌入式外壳技术和高效热管理技术、集成表面技术、积木拼接组技术、热失控抑制技术。

它可以提高空间利用率,将能量密度提高5%和10%,减少20%的零件,在热效率提高的同时,成本提高10%50%。

广汽集团新电池技术:弹匣电池技术

弹匣电池是一种专门为提高动力电池安全性而设计的系统电池技术。它是一套从电池单元的本质安全提示到被动安全强化和主动安全预防和控制的安全技术。

弹匣电池技术的四大核心包括超高耐热性和稳定性电池芯、超高隔热电池安全舱、快速冷却系统和具有全时控制的第五代电池管理系统。

(1) 超耐热电池

通过正极材料的纳米涂层和掺杂技术以及新添加剂的应用,实现了SEI膜的自修复。高安全电解质,自聚合高阻抗界面膜,大大降低热失控反应热。

这一系列关键电池技术的应用使电池的耐热温度提高了30%。电池的正极是三元锂。

(2) 超级隔热电池舱

弹匣电池技术采用超级隔热电池安全室和网状纳米孔隔热材料,可防止相邻电池的热失控。电池仓充当一个存储库,将电池单元彼此分开。电池组采用耐高温外壳,可承受1400℃的高温。

(3) 快速冷却3D冷却系统

采用全贴合液冷一体化系统,高效散热通道设计,高精度导热路径设计,散热面积提高40%,散热效率提高30%。

(4) 第五代电池管理系统的全时控制

除了上述硬件改进之外,BMS软件为弹匣电池的安全提供了最后一道屏障。最新一代电池管理系统芯片每秒可实现10次全天候数据采集,比上一代系统多100倍。

电池可监控24小时。如果发现任何异常,可立即启动电池快速冷却系统以冷却电池。

长城汽车新电池技术:永不燃烧、永不起火的大禹电池系统

大禹电池技术集热分区、双向转换器、热通量分布等8大设计理念,在开发基于新型电池和高温绝热复合模块模块的双复合材料的基础上,在大禹电池的双重保护下,实现热源的有效分区。

(1) 热源的有效分隔

至于电池,所有电池之间采用了新开发的双层复合材料,可以隔离热源,抵抗火焰冲击,有效解决了传统气凝胶无法抵抗冲击的痛点。

同时,考虑到不同化学体系中细胞的不同膨胀特性,双层复合材料的设计不仅可以有效解决细胞膨胀的空间需求,还可以隔离热源。

对于模块,每个模块之间使用高温绝缘复合材料,以防止火焰冲击和长时间传热。防护罩设计有定向爆炸排放口,可快速排出模块内部的高温气体和火流,避免模块内部的热扩散。

(2) 双向换向

电池热失控过程中会产生大量高温高压气体和火流。

大禹电池技术通过模拟多种类型的转换器通道设计方案,实现转换器强度和比例的精确设计,根据预定轨迹有效控制热源流量,减少对相邻模块的热影响,并可避免再次点燃。

(3) 热流分布

通过构建燃烧模型、热力学和流体力学的拟合模拟、冲击强度和压力计算等虚拟技术,可以实现不同结构通道内气体火焰的均匀分布。电池组中设计了纵向通道。

纵向通道在底部与换向器通道连接,并在空气压力的作用下上下流动。根据热量影响的大小、气流强度和温度变化,根据热源轨迹流动,避免对相邻电池和相邻模块产生剧烈的热冲击,造成第二次热失控。

(4) 定向EOD

可将火源快速引导至灭火通道,通过分流、分流、换向等方式安全排放。通道中的压力和流量被均匀地调节,以消除热量集中,并使气体火流在通道中均匀地流动。

高温气体,如NCM811电池,可通过定向引爆和换向将温度从1000°C以上迅速降至200°C以下。

(5) 自动灭火

在电池组的定向爆炸放电出口处设置多层不对称蜂窝结构,以实现快速的火焰抑制和冷却。

通过多点、均匀、小型化设计,有效减少体积和重量,提高冷却效果。从电池组流出的空气和火的温度低于100℃。

(6) 正压电阻氧气

根据蜂窝孔径和单位气体质量流率,在通道和灭火设计中,通过多次试验优化了灭火孔径的大小,袋内压力始终高于袋外压力,以避免氧气进入引起二次燃烧。

(7) 高温绝缘

在热失控过程中,传统设计的高温绝缘材料会燃烧殆尽,电池组中的金属部件会产生电弧。高温绝缘材料是为了使电池组中高压部件绝缘。

(8) 智能冷却

为了电池安全,该电池技术具有智能冷却监控和自动冷却启动系统。当电池管理系统识别出电池芯已触发热失控时,它可以通过BMS和云双重监控确保车辆的冷却系统能够快速打开,并抑制热扩散。

期待更多新电池技术的诞生!