高能量密度和高安全性是固态电池的最大特点。全固态电池的工业化主要受固态电解质、界面问题和电极加工的影响。如果能量密度要超过400Wh/kg,在现有的化学体系下,由于脆性和溶剂敏感性,传统的液体电池电极加工技术很难满足相应的厚电极加工要求。

鉴于干电极过去在超级电容器行业的成功,研究和工程开发商希望将这项技术引入电池电极制造。干电极的主要创新是由固体颗粒粉末直接制备电极膜,省去了多个制造环节。干电极技术可以显著简化制造工艺,重建电极微观结构,提高材料相容性。本文主要介绍了干电极在全固态电池中的应用前景。

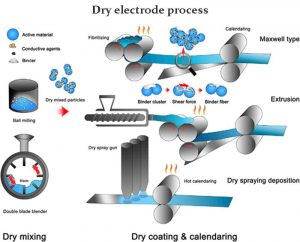

干电极工艺

干式混合

主要方法是使用机械和物理方法将活性材料、导电剂、粘合剂等均匀混合,并在干混过程中避免结块(防止均匀混合)。目前更先进的技术是使用双刀片研磨或先进的气体辅助混合技术,这两种技术都有助于将颗粒混合均匀,避免过度团聚。干混是固态电池制造中的一项关键技术,它决定着电池电极的质量和生产效率。

干涂层

主要有几个类别,第一个Maxwell干电极。布局中的相关专利包括干式混合、干式原纤化、干式进料、干式压实/压延和粘合,这些工艺与辊对辊生产线兼容。在混合过程中,通过剪切粘合剂将混合物形成面团混合物,然后将面团混合物干燥原纤化,然后热轧/压延以形成膜。

面对高粘结剂要求,Maxwell使用了分子量为106–107 g/mol、加工温度为80°C的PTFE,以及额外的压延工艺来控制电极的厚度并有效降低孔隙率。二是干混喷涂。干混合后,将混合物制成流动的颗粒,然后将混合的颗粒喷涂在集电体上以形成薄膜。

使用静电喷涂技术是理想的选择,这有助于提高附着力和制造效率。此外,可以通过使用特殊粘合剂通过紫外线固化来提高附着力。干式喷涂最大的困难是难以控制负载、厚度和均匀性。第三,热压和熔融挤出,用于制造固体聚合物电解质(SPE)全固态电池。

第三个是3D打印。基于热塑性聚合物SSE的电极可以通过3D打印技术制造,但对于无机材料,目前基本不成熟,商业化前景不确定。目前,Maxwell的干电极工艺是最有商业价值的。

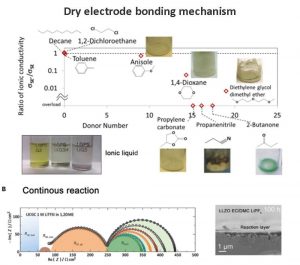

干电极接合机制

干电极的微观结构和结合机制与传统的液体电池不同。电极的微观结构将受到粘结剂分布的影响。此外,粘合剂的类型和分布也会影响电极的强度和电池性能。

这种分布在很大程度上受到固体颗粒的表面能的影响。研究表明,PTFE与大多数正极和负极材料相容,而PVDF与LLZO等固体电解质的相容性较差。目前,在干电极中使用最广泛的粘合剂是PTFE。与氧化物固体电解质相比,硫化物电解质更容易与活性材料接触。

干电极的优势和挑战

干电极的优点

干电极的主要优点是:

● 首先,成本优势。根据实验室统计,考虑到材料总成本和电池制造工艺,电极制造过程中的喷涂、干燥和溶剂占电极制造成本的48%以上。

那么整个电极的制造、涂覆、干燥和溶剂回收步骤占总成本的19.56%,尤其是干燥和溶剂的回收不仅需要增加溶剂回收设备的投资,而且能耗巨大。使用干电极可以有效地降低电极制造成本,估计成本降低约10%至15%。

● 第二,提高电极的性能,降低电极的孔隙率,有效地增加电极的厚度,从而增加电池的能量密度,增加电极的强度,并通过减少非活性成分来提高电极的倍率性能。

干电极的挑战

干电极的主要挑战是:

● 首先,干电极粘合剂在不同工艺中的作用机理尚未得到充分研究,粘合剂筛选的研究已经加快。应充分研究不同的工艺,特别是应充分证明不同粘合剂与不同材料的兼容性。

● 其次,干电极在长期循环过程中的变化尚未得到充分的研究。应充分理解在循环过程中由干电极制备的电极的演变。

● 第三,需要讨论干电极的规模生产效率。目前,大批量干电极的均匀性和成膜性仍需不断提高。

结论

总之,干电极制造工艺适用于全固态电池电极的制造,可以避免传统电池电极制造工艺中溶剂和固态电解质之间的兼容性等问题。然而,在这个阶段,干电极不能完全满足电池电极制备的要求。

全固态电池领域的应用受到当前全固态电池产业规模的影响,该技术的可行性无法完全验证。对于干电极来说,这取决于全固态电池行业的发展,该行业的爆发还需要一段时间。