锂离子电池在生产、运输和使用过程中会出现某些故障。即使单个电池出现故障,也会影响整个电池组的性能和可靠性,甚至导致电池组停止工作或其他安全问题。

与圆柱形和袋状锂电池相比,棱柱形锂电池由于其高封装可靠性和相对简单的结构,在电动汽车领域中的应用越来越广泛。有关更详细的比较,请参阅棱柱形电池与袋形电池、圆柱形电池与方形电池文章。

近年来,与动力电池相关的火灾和爆炸事故不断发生,动力电池的安全性也受到极大关注。电池单元短路可能导致电池单元液体泄漏、动力电池绝缘故障,或导致动力电池系统起火。

本文将分析棱柱形锂电池模块低绝缘故障的原因,以及讨论电池外壳腐蚀的失效过程和机理,并提出了改进方法。

棱柱形锂电池低绝缘检查案例分析

故障排除流程

一次动力电池检查发现,一个模块的绝缘值远低于标准值,只有0.113 MΩ。检查发现,模块1号电池的底壳有明显的电解液腐蚀迹象。母线连接良好,模块引脚正常且弯曲。

故障排除模块的过程数据中未发现异常。故障模块的电气性能测试发现其电压和内阻参数正常,绝缘异常。故障模块被拆卸,每个电池单元的蓝色薄膜完好无损。1号电池底部的电解液明显泄漏。撕开蓝色薄膜后,发现明显的腐蚀点。1号电池工艺数据未发现异常。

测得的电池单元的负极至外壳电压为0.596V(规格不低于1.5V),打开外壳后电压仍未恢复,两个JR的外观正常,底部未损坏,且凸耳焊接处没有重叠的顶盖;移除JR后,电池负极和顶盖的测量电阻为0。对电池顶盖的CT分析发现,阳极极中的塑料与顶盖之间存在金属异物,阳极极与顶盖相连。

原因分析

检查电池单元顶盖的制造工艺,电极、PPS来料和电极注射成型工艺都是危险的工艺。电池单元顶盖上的金属线导致短路的主要原因有两个。

首先是注塑件的介绍:在形状冲裁过程中,刀口之间的间隙过大,负极墩压力产生铜颗粒;PPS进入材料与不锈钢颗粒混合,并在注射成型期间嵌入零件的PPS中。

二是设备介绍:干燥机和注塑机没有关闭进行管理和进料,车间内存在金属颗粒吸入PPS原料的风险。

故障过程分析

电池顶盖的绝缘层与金属屑混合。电池顶盖的电气测试使用PC500 V电压测试2秒。通过了要求绝缘电阻不低于200 MΩ的标准测试,且500 V电压不能穿透间隙。

电池焊接到芯片上后,阳极的铝块被加热以熔化表面上的绝缘层(PP材料),金属屑随着熔化的绝缘层流到阳极的边缘;

负极铝块的绝缘层熔化后冷却后,塑料固化收缩,在电极和顶盖之间留下间隙;由于振动,金属屑在间隙中移动,有时会使负极和顶盖片导电。在连续充电和放电过程中,电池外壳缓慢腐蚀,导致液体泄漏和绝缘值低。

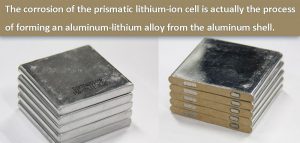

腐蚀机理

锂离子棱柱电池的腐蚀实际上是由铝壳形成铝锂合金的过程,需要满足两个必要条件。一种是电子短路,即铝壳有一个低电位的阳极;

第二种是离子短路,即铝壳接触电解液中的锂离子。正常电池单元的阳极柱通过绝缘层与外壳分离,外壳处于高电位。当负极和顶盖之间存在金属屑并且阳极和铝壳之间发生短路时,铝壳将具有腐蚀电位条件,铝壳的电位将显著降低(铝壳的初始锂插入电位约为1.4V)。同时,铝壳与电解液中的锂离子接触,低电势铝壳将与锂离子发生电化学反应。

Cathode:L i x C6→6C+x L i++x e-

Anode:A l+x L i++x e-→Li x A l

电子从阳极转移到铝壳,锂离子嵌入铝壳中形成铝锂合金,可分为三个阶段:第一阶段氧化铝的还原;第二阶段的形成;第三阶段理论上可能形成。随着锂嵌入程度的增加,它与空气中的氧气和二氧化碳反应形成碱金属盐,铝壳逐渐被腐蚀。电池周围有聚酯薄膜涂层绝缘层,只有底部有定位孔和闭合间隙,因此电池底部的腐蚀很常见。

注意事项

1) 加强过程控制,降低引入金属异物的风险。负墩压力冲裁模镶块由高强度钢制成,减少了刀口之间的间隙和毛刺的产生;增加投掷冲击时间,确保毛刺完全抛光;对于聚苯硫醚原料颗粒,在包装前添加金属分离器进行分离和包装。吸入管与干燥器相连,以减少车间内颗粒吸附的风险。

2) 加强电池单元顶盖离线绝缘的测试标准。在这种情况下,故障电池顶盖的工厂电气测试数据被追溯为通过。可以看出,500 V电压的电流测试标准无法穿透金属屑、负极和顶盖片之间的间隙,也无法检测此类故障电池。顶盖。

在保持DC500V高压绝缘电阻为200 MΩ的前提下,额外进行了1500 V 2 s 2 mA高压电阻100%成品测试,以进行积极验证。在1500 V电压下未通过检测的样品的CT结果显示存在金属丝。

结论

金属异物很容易导致锂离子电池内部短路,而短路是导致热失控的最常见原因。这表明了锂离子电池生产过程中金属异物控制的重要性。电池安全问题需要所有技术人员的共同努力,以使电池生产过程中的异物控制越来越好。