锂离子电池是最早、最成熟、最稳定的锂电池型号,具有电芯制造自动化水平高、电池一致性好、单体电芯能量密度高、散热性好等优点。本文将介绍锂离子电池的电芯制造工艺,并分析电芯制造各工序的控制点及其对电池电气性能的影响。

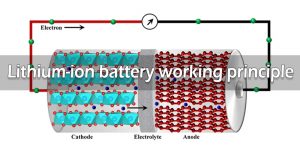

锂离子电池工作原理

锂离子电池主要由阴极、阳极、隔膜和电解质组成,并依靠Li+在阴极和阳极之间移动来工作。充电时,Li+从阴极脱嵌,通过电解质插入阳极,阳极处于富锂状态;放电时情况正好相反。

锂离子电池的结构主要由四种主要材料组成。同时,一个完整的18650电池还包括辅助材料,如阴极和阳极引线、上下绝缘片、盖板和外部钢壳。

锂离子电池单元制造工艺

锂离子电池单体的制造过程十分复杂,有许多工序。任何环节的错误都会影响锂离子电池的性能或带来安全问题。因此,只有严格控制每一个电池单元的制造过程,我们才能制造出性能和安全性都很好的合格电池。

锂离子电池单元制造的前端工艺包括浆料混合、涂覆、轧制、分切、片材、缠绕、脱壳、底部焊接、辊槽和烘烤10个工艺。上述工艺的核心是将粉末状的阴极和阳极材料制成绕组芯。在生产过程中,要防止误焊、偏焊、漏焊或极片碎裂、绝缘胶部分或漏焊等。

卷绕过程是形成圆柱形锂电池的一个重要过程。带状阴极和阳极极片以及隔板通过缠绕机缠绕成圆柱形芯。这种工艺控制的关键点是阳极极片必须完全覆盖阴极极片,分离器必须完全覆盖阳极极片,这对工艺精度要求非常高。

锂电池的制造过程相对复杂。主要的电池单体制造工艺主要包括电极生产的搅拌和涂覆阶段(前阶段)、电池合成的绕组液体注入阶段(中期)以及电池成型包装的包装和测试阶段(第二阶段)。

与锂电池单体制造前端工艺相对应的锂电池设备主要包括真空搅拌机、涂布机、辊压机等。中间工艺主要包括模切机、卷绕机、堆垛机、液体注射机等。后台工艺包括成型机、体积测试设备,过程仓储和物流自动化等。除此之外,电池组的生产还需要电池组自动化设备。

锂电池单元制造前段生产工艺

锂电池单体制造前端工艺的结果是完成锂电池阴极和阳极的制备。第一个过程是搅拌,即将阴极和阳极固体电池材料均匀混合,加入溶剂,并通过真空搅拌器将其搅拌成浆料。配料的搅拌是锂电池后续工艺的基础,高质量的搅拌是高质量完成后续涂层和轧制工艺的基础。

涂层和轧制过程之后是纵切,也就是说,对涂层进行纵切过程。如果在分切过程中产生毛刺,那么在随后的组装、电解液注入等程序中,甚至在电池使用过程中都会存在安全隐患。

因此,锂电池生产过程中的前端设备是电池制造的核心机器,关系到整个生产线的质量。因此,在整个锂电池自动化生产线中,前端设备的价值占比最高,约为35%。

锂电池单元制造中期工艺

在锂电池单体的制造过程中,中间工序主要是完成电池的成型。主要工艺包括片材生产、极片缠绕、模切、电池缠绕和层压成型等。这是中国设备制造商目前竞争激烈的领域,约占锂电池生产线价值的30%。

目前,动力锂电池的电池芯制造工艺主要包括缠绕和层压,相应的电池结构主要为圆柱形、方形和袋状。圆柱形和方形电池主要通过卷绕工艺生产,而袋状电池主要通过层压工艺生产。

气缸主要以18650和26650为代表(特斯拉已经自主研发了21700电池,正在全行业推广)。方形和软包的区别在于,外壳由硬铝外壳和铝塑膜制成。其中,软包主要基于层压工艺,铝壳主要基于缠绕工艺。

软包结构主要面向中高端数字市场,单位产品的利润率相对较高。在同等产能下,相对利润高于铝壳电池。由于铝壳电池容易形成规模效应,产品合格率和成本也容易控制,目前两者在各自的市场领域都有可观的利润。在可预见的未来,它们很难被完全取代。

由于缠绕工艺可以通过转速实现电池的高速生产,而叠层技术所能提高的速度是有限的,因此目前我国动力锂电池主要采用缠绕工艺。因此,目前缠绕机的出货量大于堆垛机。

与卷绕和层压生产相对应的前一道工序是极膜制作和模切。制作包括切割后焊接极片/极耳、除尘极片、粘贴保护胶纸、缠绕极耳或定尺切割。复卷极片用于后续的自动缠绕,定长切割极片用于随后的半自动缠绕。下料电极片是将切割好的电极片进行卷绕和下料,以便进行后续的层压工艺。

在锂电池封装和焊接方面,中国主流的激光技术集成和应用制造商都参与其中,可以满足需求,不需要进口。

锂电池制造后端流程

锂电池单体制造的后端生产流程主要包括体积分离、化学形成、测试、包装和储存四个流程,约占生产线价值的35%。形成和容量分离是后端过程中最重要的环节,对活性电池进行活化测试。由于电池的充放电测试周期较长,因此设备的值最高。

成型过程的主要功能是对液体注射包装后的电池单元进行充电和活化,容量分离过程是对电池活化后的电池容量和其他电气性能参数进行测试并进行分类。成型和体积分离由成型机和体积分离机进行,通常通过自动体积分离和形成系统。

锂电池组工艺

动力电池组系统是一种串联和并联连接许多单个电池的电池组,并集成了电源和热管理等电池硬件系统。电池组是动力电池系统生产、设计和应用的关键,是连接上游电池生产和下游汽车应用的核心环节。

通常设计要求由电池厂或汽车厂提出,通常由电池厂、汽车厂或第三方PACK厂完成。

锂电池组生产线相对简单。核心工艺包括送料、支架粘贴、电焊、检测等工艺。核心设备是一台激光焊机和各种粘贴测试设备。目前,各大锂电池设备制造商在该领域的自动化集成布局较少,而激光设备制造商由于在激光领域的绝对优势,在封装设备领域的份额相对较高。

磷酸铁锂与三元电池技术

目前,我国主流动力锂电池的正极材料分为磷酸铁锂电池和三元锂电池两种。其中,磷酸铁锂是目前最安全的锂离子电池正极材料,其循环寿命通常在2000次以上。再加上行业成熟导致价格和技术门槛的下降,由于各种因素,许多制造商会使用磷酸铁锂电池。

然而,磷酸铁锂电池在能量密度方面存在明显缺陷。目前,领先的磷酸铁锂电池公司比亚迪磷酸铁锂单电池的能量密度为160Wh。到2023年底,比亚迪将把能源密度提高到180Wh。理论上,磷酸铁锂的能量密度很难超过200Gwh。

三元聚合物锂电池是指以镍钴锰氧化物为正极材料的锂电池。镍钴锰的实际比例可以根据具体需要进行调整。

由于三元锂电池的能量密度更高,乘用车市场开始转向三元锂,磷酸铁锂在安全要求更高的乘用车中更受欢迎。随着全电动乘用车的发展,三元锂电池正占据着越来越重要的地位。

两种材料的能量密度和成本不同,不同的汽车和不同的车企有不同的选择。两者的生产过程大致相同。差异主要体现在材料的使用和比例上,具体工艺参数差异较大,设备无法在同一条线上生产,简单的产能转换和切换成本较高。因此,在产能规划中,多家电池工厂将同时部署和单独采购设备。