随着新能源锂电池的不断发展,以铝塑膜为外壳的软包电池被广泛应用于电力行业、消费电子等产品。

而主要的生产企业有十大软包电池厂家、十大锂电池铝塑膜厂家等。由于使用环境、季节、地区气候等因素的影响,在实际使用过程中难免会出现高温,这就容易导致电池体积和软包电池电性能的劣势。

通过对电解液的评价和工艺优化,确定采用3%VC含量的添加剂改进电解液和工艺优化相结合的方式,可以明显改善抑制电池高温体积和袋装锂电池电性能的持续破坏。

实验

配方和设计

正极(油系统):氧化钴锂:导电剂(SP):粘合剂(PVDF-HSV900)=96:2:2(质量比);负极(水系统):石墨(宁波杉杉FSN-4): 增稠剂(CMC): 粘合剂(SBR)=95.5:1.5:3.0(质量比);隔膜:16μm Celgard隔膜;电解质: 广州天赐。根据上述配方和设计,将其卷绕组装成494147袋方形电池。

不同含量的VC添加剂

试制不同含量的VC添加剂的改良电解质电池。

采用天赐TC-E233H型电解液,加入0%、1.5%、3%、4.5%的VC添加剂,使其成为四种类型的电解液。四种方案的电池B、C、D用于后续试验(方案A为对比组)。注:注液后的工艺步骤:①室温下放置8h→②成型→③40℃下放置24h→④脱气密封→⑤平压→⑥分配体积。

工艺技术优化的电池试生产

注液后的小袋锂电池的工艺流程为:①室温静置8小时→②成型→③40℃静置24h→④脱气密封→⑤平压→⑥分量;对步骤①④的工艺进行优化,其余各组步骤保持不变。

第1组:在室温下放置8小时(对照组);第2组:在60℃下放置8小时;第3组:在85℃下放置8小时;第4组:在100℃下放置8小时;用于后续试验(电解质溶液)选项A用于添加0%VC)。

用最佳溶液试制电池

根据上面第1.2节中得到的VC电解液的最佳百分比含量和第1.3节中的最佳静置温度作为条件,重新制作了最佳溶液的电池,用于后续测试评估。

实验和结论

改进的电解质电池的实验

实验步骤: 取1.2节中的A至D四个方案,①测试初始容量和厚度;②充满电;③放入85℃的恒温箱中48小时;④取出冷却至室温,重新测量容量和厚度;

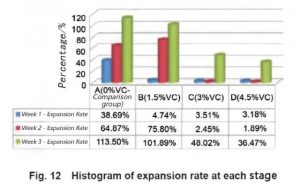

重复从②到④,直到所有的散装电池截止测试;比较四种方案的第一个散装电池的周期、容量损失率和电池体积率。从表1可以看出,方案C和方案D的散装电池抗高温能力强,只有在第三周暴露在85℃的环境中48小时时才会发生电池散装;

从图1可以看出,方案C和D在每周高温冲击后的电池体积率远远小于方案A和B;

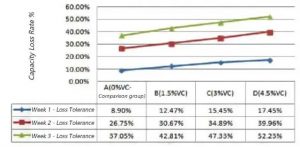

从图2可以看出,在电解液中加入VC的电池容量损失要比不加入VC的大,而且随着VC加入量的增加,容量损失也在增加。

VC提高了电池抗高温散装的能力,但高温冲击后的容量损失也较之增加,这可以从VC的特性中得到解释:

VC作为一种新型的有机成膜添加剂和锂离子电池过充电保护添加剂,具有良好的高低温性能和抗电池体积功能,可以提高电池的容量和循环寿命。

当电池片在85℃的高温下储存和冲击时,负极SEI保护膜不可避免地会出现 “损坏,VC重新修复成膜”。如果电解液中没有VC,薄膜将继续受损,负极碳和电解液将受到不利影响。反应产生的气体会导致电池膨胀。

如果有VC,VC会继续修复受损的SEI膜,这样负极碳和电解液就不会产生气态副反应,但修复过程中不可避免地会消耗电解液中的有效锂,造成不可逆转的容量损失。损失增加了。

结合表1、图1和图2的结果,方案C(在天赐TC-E233H模型电解液中加入3%VC)是2.1节实验的最佳方案。

工艺优化电池的实验

实验步骤: 1. 测试1.3节中4个电池的初始容量和厚度;

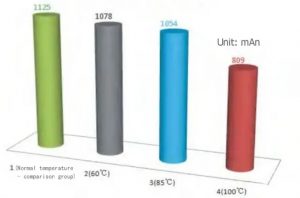

从②到④重复进行,直到所有的散装电池截止测试;比较四个方案中第一个散装电池的周期和容量。结合表2、图3和图4的结果,第三组方案(注液后在烘箱中85℃放置8h,然后放在柜子上)是2.2节实验的最佳方案。

从表2可以看出,注液后在高温下站立8小时,有利于电池在后期的耐高温电池散装。虽然2、3、4组在第二周发生了散装电池,但相比之下,3、4组更有利;

从图4可以看出,在高温下注液后,电池的平均容量降低,第四组的容量严重偏低。容量的降低,也导致了容量的降低。

因为注液后电池负极上未形成SEI保护膜,在此条件下,电解液中的某些成分会与负极发生缓慢的副反应,产生气体,由常温变为高温。

可以加速催化这部分产气物质的副反应过程,使反应最大限度地耗尽,从而避免后期在85℃48小时的循环热冲击中产生气体,从而造成电池散装。

由于高温下催化作用的加速,副反应随着温度的升高而增加,不可逆的容量也相应增加。因此,在后期的体积分离后,平均容量持续下降。当温度为100℃时,

电解液中的其他成分也可能因受热而分解,导致容量严重不足。如果温度继续升高,很容易导致电解液失效,后期电池的电性能会急剧恶化。

最佳溶液电池的实验

在天赐TC-E233H型电解液中加入3%VC添加剂。电池绕组注液后,①在85℃下放置8h→②成型→③在40℃下放置24h→④脱气密封→⑤平压→⑥分钟 允许;

即结合2.1节和2.2节实验中的最佳方案,制作了一个电池,在85℃反复热冲击48h后,评价初始电池体积、容量损失率和电池体积率的循环;

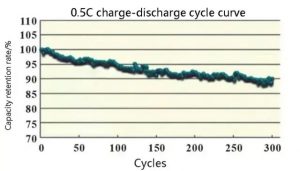

然后将容量分布后的新电池,在85℃下反复冲击48小时。冲击周期必须是第一个电池散装周期的前一周(例如,如果第一个电池散装发生在第5次,那么取第4周)。0.5C评估的是热冲击后靠近电池组边缘的循环性能。

从表3可以看出,结合2.1节和2.2节实验的最佳方案制成的新电池,其耐高温性更强,能保证在85℃下反复冲击3次48小时后不胀气,电池的散装率也在1%~5%以内。

从图5中可以看出,新电池在85℃下反复充电3次,48小时后,模拟造成了接近电池体边缘的热冲击。该电池300次的容量保持率仍然大于85%,循环性能良好。

结论

(1) 电解液VC添加剂对电池的高温体积有明显的抑制作用,在天赐TC-E233H模型中多添加3%是最佳值;

(2) 优化工艺技术,将注射后在室温下站立8小时优化为85℃站立8小时,使电解液中与负极反应产生气体的物质成分最大化。

避免了后期热冲击过程中的再反应和气体产生,从而造成电池的散装,对高温电池的散装也有明显的抑制作用。

(3)结合 “在TC-E233H型电解液中加入3%VC,注入液体后,改为85℃8小时后再成型 “的方法,得到的袋装方形锂电池耐高温、耐热。冲击能力较强。

在没有电池散装的情况下,可以达到85℃,持续48小时3次,电池在受到3次热冲击后,在0.5C条件下循环300次,仍然具有优异的循环性能,>85%。

看到这里,如果你想了解耐高温电池,你可以了解一下铝壳电池。铝壳电池具有散热性好、耐高压的特点。