研究背景

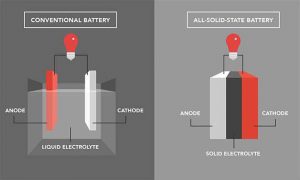

全固态电池(ASSLB)是下一代更安全的锂金属电池的潜在候选者,到目前为止,大多数关于固态电解质(SSEs)的工作都集中在增强离子导电性和提高界面稳定性上。

然而,人们对电解质厚度的关注较少,电解质厚度实际上在决定全固态锂电池(ASSLB)的能量密度和电化学性能方面发挥着重要作用。因此,迫切需要超越常规因素对SSE进行评估,并对SSE厚度的影响进行全面分析。

说到电解液,我们之前谈到过2022年中国十大锂离子电池电解液公司。

介绍

近日,华中科技大学教授团队在国际知名期刊《能源与环境科学》上发表了题为《降低高能锂电池固态电解质膜厚度》的综述。

系统分析了电解液厚度对ASSLB软包电池能量密度的影响,重点分析了在不牺牲其机械财产的情况下大幅降低SSE膜厚度的策略。

讨论了基于高压和高容量阴极的ASSLB的最新进展和挑战,以及双极和柔性ASSLB等新型配置,并对未来商业化的高能量密度ASSLB提供了展望和建议。

SSE厚度对重量和体积能量密度的影响

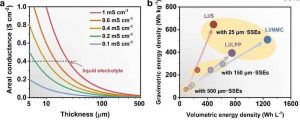

图1。(a) SSE的各种离子电导率的面积归一化离子电导率与电解质厚度的关系。(b) 在Li/NMC811、Li/S和Li/LFP袋状电池中,随着SSE的增加,厚度从500μm减少到25μm对应于重量和体积能量密度。

理想情况下,SSE应具有高离子电导率(室温下高于10-4 S cm-1),与电极的界面应稳定,具有宽的电化学窗口和良好的机械财产,能够适应充放电。在此过程中,电极体积会发生变化,并抑制锂枝晶的生长。

对于储能的实际应用来说,加工方便和低成本是两个主要方面。其次,SSE的厚度也是一个需要考虑的关键参数,因为它会影响全固态锂电池(ASSLB)的内阻和能量密度。

离子电导与SSE膜的厚度成反比,在厚度减小的SSE中观察到更高的面积归一化电导,这是由于离子穿过SSE所需的时间更短(t=L2/D,其中t、L和D表示Li+扩散时间、SSE厚度和Li+扩散常数)。

如图6所示,1a,为了实现与使用25µm隔膜的液体电解质相同的面积归一化电导,厚度的减小对于提高SSE的离子电导同样重要。

如果SSE的厚度减小到10μm,则具有离子电导率(例如,0.4mS cm-1)的SSE可以获得与液体电解质相同的面电导。理想情况下,如果SSE减小到其原始厚度的1/4,则穿过SSE的Li+扩散时间将缩短到1/16,并且面积电导将增加四倍。

除了离子电导外,ASSLB的电池能量密度也与SSE的厚度成反比。基于袋式电池设置计算了Li/LiNi0.8Mn0.1Co0.1O2(NMC811)、Li/S和Li/LiFePO4(LFP)ASSLB的能量密度。

如图1b所示,SSE的厚度在决定电池能量密度方面发挥着巨大作用,而更薄的SSE对于实现更高的重量和体积能量密度至关重要。

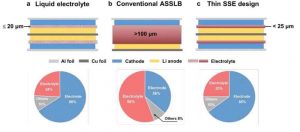

图2:使用(a)液体电解质、(b)传统SSE和(c)薄SSE的基于锂电池的电池配置和组件的重量比图。

通过粗略计算,如果SSE的厚度从150μm减少到25μm(假设硫化物SSE的密度为1.96 g cm-3,阴极含有80 wt%的活性材料和15 wt%的SSE),则SSE比例将从56%减少到25%,这与液体电解质系统的电解质(2.5 g Ah-1质量和95 wt%的阴极活性材料)相当(图2)。

然而,SSE也起到了分离器的作用,薄膜的变薄将不可避免地降低其机械强度,并增加薄膜破裂或Li枝晶穿透的风险,这两者都可能导致内部短路,引发电池故障,甚至安全隐患。

因此,与薄SSE设计相关的挑战主要在于最小化厚度和保持机械强度之间的冲突。SSE通常可分为三类:固体聚合物电解质(SPE)、无机固体电解质(ISE)和复合聚合物电解质(CPE)。大多数厚度在80至200µm之间。

ISE是晶体或玻璃状无机物,粉末被压制到高达1mm的厚度。由SPE基质和无机填料组成的CPE可以同时克服它们的缺点,

然而,大多数CPE的厚度都超过100µm,在不影响机械财产的情况下,大幅降低CPE厚度仍然是一个巨大的挑战。

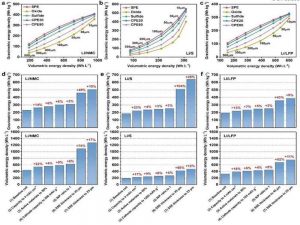

图3。(a)Li/NMC811、(b)Li/S和(c)Li/LFP ASSLB的实际重量和体积能量密度的估计;(d) Li/NMC811、(e)Li/S和(f)计算的Li/LFP ASSLB的重量和体积能量密度。

ASSLB有望为电动汽车和便携式设备提供动力,需要高重量和体积能量密度。为了量化SSE厚度对能量密度的影响,作者提供了三种类型的ASSLB(Li/NMC811、Li/S和Li/LFP)与实际袋状细胞模型中的各种SSE配对的重量和体积能量密度。模拟将所有ASSLB的阴极容量设置为3mAh cm-2,N/P比为2。

分别选择PEO、LLZO、双层LPS-LGPS和两种LLZO/PEO杂化物作为SPE。如图6所示,如图3a、b和c所示,随着SSE厚度的减小,重量和体积能量密度都增加。与重氧化物ISE和CPE80相比,轻质SPE和CPE20在提供高重量能量密度方面更有希望。

与Li/NMC811和Li/LFP ASSLB相比,随着SSE厚度的减小,Li/S ASSLB的重量能密度增加得更显著。图3d说明了在不同情况下实现重量能量密度为500 Wh kg-1和体积能量密度为1000 Wh L-1的目标。

通常,为了在Li/NMC811 ASSLB中实现高于500 Wh kg-1的重量能密度,SSE的厚度应控制在30μm以下(用于SPE)、25μm(用于CPE20)、20μm(对于硫化物ISE),10µm适用于氧化物ISE和CPE80。对于Li/S ASSLB,使用10µm SPE或CPE20可以实现高于500 Wh kg-1的重量能量密度(图第3b段)。

另一方面,由于硫阴极的高孔隙率和低密度,Li/S ASSLB具有相对低的体积能量密度。最后,对于Li/LFP ASSLB,由于LFP阴极的容量相对较低,不可能提供500 Wh kg-1的高重量能量密度(图第3f段)。

需要指出的是,计算中的一些参数在实践中很难实现,因此对于实际的ASSLB,SSE厚度的要求应该更严格。尽管如此,超薄SSE的开发对于实现高能量密度ASSLB至关重要。

减少SSE厚度的策略

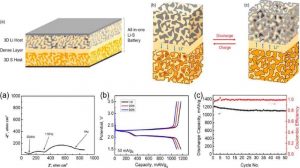

SSE不仅充当离子导体,还充当隔膜,避免阴极和阳极之间的接触。近年来,已经采用了各种策略来成功地制备具有足够机械强度的SSE膜。将固体电解质渗透到多孔框架中是制备具有增强机械稳定性的薄SSE的有效策略。

坚固和柔性的框架为软聚合物电解质或脆性陶瓷提供了机械骨架,即使在SSE的厚度减小的情况下,它也可以在循环过程中抑制Li枝晶的生长,并且所得SSE的宽度由框架的厚度决定,这为在保持机械财产的同时减少电解液厚度提供了一种简便可行的方法。

由于聚合物主链通常是较差的或非离子导体,并且离子传输仅发生在浸渍的电解质区域,因此大的孔隙率和孔的互连性对于实现高离子导电性是重要的。

从传统的聚烯烃分离器到含有大孔、多孔聚酰亚胺(PI)膜、静电纺聚丙烯腈纤维膜和纤维状聚四氟乙烯(PTFE)基材的超薄PET无纺布,当聚合物电解质或较软的硫化物电解质浸渍或压入其中时,电解质整体上表现出优异的机械财产。

由于聚合物骨架的柔性,提高了辊对辊组装的可能性,为ASSLB工业制造提供了可能性。聚合物主链的未来发展需要专注于孔结构工程和创造具有丰富垂直排列离子通道的具有成本效益的聚合物。

具有良好排列的通道结构的生物质由于其低成本和天然丰度,可能是有前途的电解质载体。而作为框架的连续多孔3D离子传导无机陶瓷网络以牺牲机械强度为代价提供了额外的离子通道,并且SSE相对较厚。

烧结陶瓷网络的强度不足以承受轧制,这导致了有限的可扩展性,并对该方法的实际应用提出了重大挑战。无机多孔框架需要具有大的纵横比和高度纠缠的结构。

电极支撑涂层是另一种可能的减薄方法。借助成熟的铸造技术,用刮刀将浆料刮在正极上形成薄膜,可以使界面具有良好的接触,其优点是可以降低阻抗。

但缺点是,这两层可能混合在一起,并且SSE层的厚度均匀性和机械强度可能不够高,特别是当SSE的厚度减小时。然而,通过带铸造形成的自支撑SSE陶瓷膜的机械强度在很大程度上取决于厚度。只有一定的厚度才能满足电池组件的机械要求。同时,由于加工的脆性,很难减小厚度。

虽然多孔致密多层陶瓷膜的设计可以被视为电极支撑和自支撑陶瓷膜之间的折衷,但对于多孔层,需要考虑足够的机械强度和大孔隙率之间的权衡,以提供互连通道,同时避免小孔。

此外,除了高流动性的熔融硫之外,其他电极浆料如LFP和NMC渗透到多孔框架中仍然存在问题。

其他减薄策略,如3D打印,这是一种引入电解质精细结构设计的革命性工艺,已被证明是一种有效的工程策略,但在大规模制造中存在高成本和困难。

此外,特斯拉的“干电极”等无溶剂热压工艺也被考虑用于生产电解质膜。此外,通过利用锂金属的高反应性,一些特定的前体可以在锂负极表面自发反应,原位形成薄膜电解质。促进电解质的减薄,同时提供界面接触。但与阴极支撑的SSE类似,厚度和机械财产之间的难题尚未完全解决。

其他配套设计

除了电解质变稀外,高能量密度还要求电极材料具有高压和高容量财产。高压阴极和锂金属阳极是理想的选择。

因此,要求电解质具有高的氧化还原稳定性。PVDF和PAN等凝胶聚合物电解质可以满足这一要求,但需要大量的液体添加剂,安全性有限。

此外,一些抗氧化聚合物,如PAN,与锂金属阳极不相容。

多层聚合物电解质和Janus界面的不对称设计是一种权宜之计,被认为是在高压ASSLB中构建薄SSE的潜在方向。值得注意的是,SSE的氧化稳定性接近5V,尽管许多研究通过CV或LSV扫描报告了这一点。

但在全电池测试过程中,较低的测试电压主要是由于较高电压下电解质分解和相间不稳定,进一步延长SSE的电压窗口有利于提高阴极的能量密度。

固态电解质为锂硫电池的开发提供了可能性,因为它们被认为可以抑制穿梭效应。

将硫阴极与SSE集成可以降低界面电阻,并提供形成薄SSE的机会。此外,与高压ASSLB类似,应探索具有不同功能的SSE的双层或不对称设计,以应对多硫化物穿梭体、离子导电性和机械强度的挑战。

此外,电极支撑SSE在双极板电池中的应用和框架支撑SSE对柔性电池的应用也越来越受到研究关注。

总结与展望

用SSE取代液体电解质使LMB有望用于下一代储能系统。作者简要介绍了SSE的主要挑战和最新发展,并分析了各种系统的电解质厚度与能量密度(重量和体积能量密度)之间的关系。

重点介绍了不同电解质系统的SSE膜厚度最小化的各自策略,并重点介绍了适用于大规模生产的解决方案。此外,还讨论了与高压和高容量阴极配对的ASSLB的最新进展,并介绍了双极和柔性ASSLB的潜力和挑战,最后为未来的商业化提供了高能量密度ASSLB的前景。

作者指出,在从实验室研究到工业批量生产的过程中,制造的便利性和成本是关键参数,而使用市售材料或生物质合成的SSE似乎更有希望用于高能量密度ASSLB的短期应用。

还需要提醒的是,实验室规模的科学发现与工业级应用之间仍有很大差距,为了获得电化学性能和能量密度的实际评估,必须在接近商业实施的大袋电池环境中测试薄固态电解质的真实性能。已经有几家固态电池公司在做这项工作。薄而坚固的SSE薄膜的设计和开发越来越受到学术界和工业界的关注,预计在不久的将来会有更多突破。