作为锂电池的主流正极材料,三元材料(简称NCM)由于其高能量密度,在动力电池领域具有一定的应用优势,一直备受关注。当材料中的镍含量大于或等于0.6时,其被定义为高镍三元正极材料。近年来,高镍三元正极材料由于其高能量密度和高工作电压而得到了广泛的研究。

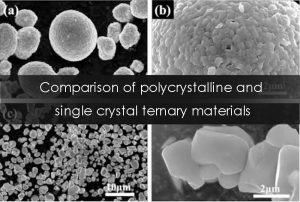

单晶和多晶三元材料的比较

根据材料微观形态的不同,三元材料可分为多晶材料和单晶材料。

多晶材料的制备工艺相对成熟稳定,目前市场份额更高。通常由粒径较小的一级颗粒团聚形成的二级颗粒大多呈球形,粒径通常约为10μm,颗粒内部有大量晶界。多晶高镍三元正极材料充放电过程中形成的微裂纹是制约其大规模应用的重要因素之一。

单晶三元材料的发展可以更好地解决上述问题。单晶三元阴极材料由直径为2-5μm的初级颗粒组成。与多晶材料相比,单晶材料内部没有晶界,颗粒的机械强度更高,大大减少了各向异性体积变化引起的微裂纹,材料循环性能提高。

此外,与多晶材料相比,单晶材料在气体产量、压实密度、热稳定性和高温循环性能方面具有显著优势。目前,低镍含量单晶三元材料的制备已经积累了一定的工艺基础,而三元材料高镍含量单晶的制备仍面临挑战。

高镍三元正极材料的合成需要较低的合成温度以保持结构稳定性,而单晶材料的合成则需要高温和长期退火工艺。两者之间的矛盾使得单晶高镍三元正极材料产业化面临困难。

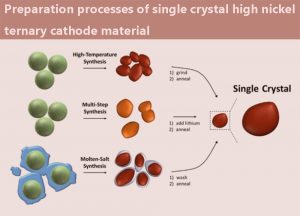

单晶高镍三元正极材料的制备工艺

单晶高镍三元正极材料常用的制备工艺主要有单步高温合成工艺、多步高温合成工艺和熔盐辅助合成工艺。

一步高温合成工艺

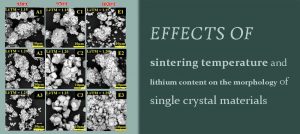

提高烧结温度是制备大晶粒单晶材料的有效途径。较高的温度可以有效地提高离子迁移速率,从而促进颗粒的生长。应注意,在提高烧结温度的同时,还应增加锂的量,以抵消高温烧结过程中的锂挥发。

在低温下几乎看不到大的单晶颗粒,但只有在锂含量高的高温下才能获得大的单晶粒子。然而,过量的锂会增加材料的残余锂含量,导致电池中的气体产量增加。

一般来说,高镍三元正极材料的烧结温度会明显低于低镍材料。例如,NCM811和NCM523材料的最佳烧结温度分别为750°C和900°C。烧结单晶的温度分别比烧结多晶材料的温度高80℃和70℃,单晶高镍三元正极材料的烧结温度低于低镍材料。

单晶高镍三元正极材料在烧结过程中需要高温,这不仅会使一次颗粒生长,还会导致二次颗粒粘在一起,因此烧结后需要研磨和粉碎。

多步高温合成工艺

尽管退火处理可以解决单晶材料合成中的一些问题,但研究表明,NCA材料合成过程中过高的温度和过量的锂含量会导致Li5AlO4异相的生成。因此,一步高温合成法难以应用于单晶高镍三元正极材料的生产和应用。

因此,人们开发了一种多步骤合成方法。在该方法中,先将前体与较少量的锂混合,并在低温下烧结多次。最后,添加剩余的锂并在高温下烧结。

熔盐辅助合成工艺

除上述高温合成方法外,合成单晶高镍三元正极材料的另一种主要方法是熔盐法。该方法需要在合成过程中加入几倍于前体量的锂盐。

熔融的锂盐可以有效地促进原子的扩散,从而促进颗粒的生长。因此,可以在较低的温度下合成大尺寸颗粒,从而有效地减少阳离子混合和颗粒团聚,但该方法需要在合成后清洁锂盐。

熔融盐烧结方法的另一个巨大优点是,可以通过选择熔融盐来调整材料颗粒的形态。同时,锂盐的冗余量也会对单晶材料的生长过程产生重大影响。越来越多的熔融盐将减少阳离子的混合,从而提高材料的循环稳定性。

单晶高镍三元正极材料的改性方法

尽管与多晶高镍三元阴极材料相比,单晶高镍三元极材料在界面稳定性、气体生成、热稳定性和机械方面具有显著优势。然而,高镍体系造成的问题不能通过单晶完全消除,单晶NCM的性能仍有很大的改进空间。

因此,有必要对单晶NCM进行改性,以进一步扩大其应用前景。对于单晶三元材料的改性,也可以参考其他高镍三元材料改性方法。主要方法仍然是掺杂和涂层。

结论

单晶高镍三元正极材料可同时具有高比容量和高结构稳定性,是一种具有巨大研究价值和发展前景的动力电池正极材料。目前,单晶高镍三元正极材料的大规模生产尚未实现,如何获得高性能单晶NCM仍是亟待解决的问题。

现阶段,主要集中于通过涂层和掺杂对其进行改性,以改善其容量衰减快和速率性能差等缺点,并取得了一些进展。相信随着制备技术和电化学机理探索的不断深入,单晶高镍三元正极材料未来在全球动力电池公司领域具有广阔的应用前景。