随着新能源产业的快速发展,锂离子动力汽车得到广泛应用,锂离子电池的安全性能越来越重要。在长期充放电循环期间,单个电池串联和并联组合以形成模块。

由于锂的脱嵌和气体的产生,单个电池单元将在一定程度上膨胀,这将影响模块外壳的结构强度。在电池组或车辆系统中,如果单个电池的膨胀力过大,则可能会使外壳破裂并造成安全风险。因此,有必要在电池的长期循环试验中引入膨胀性能的监测。

由于电池单元在形成电池模块时以不同的数量和不同的串联和并联方式组合,因此具有不同设计的模块的预紧力也会不同。因此,有必要对影响膨胀性能的几个因素进行实验,并结合仿真初步探索电池单元模块的膨胀变化规律,这有助于更好地设计模块。

本文通过比较单电池和多电池在充放电过程中的膨胀厚度和膨胀力相关性,为电池模块膨胀力的预测和模拟提供了基础数据。

实验设备和试验方法

1.实验设备:原位溶胀分析仪,型号SWE2110(IEST元能科技),设备外观如图所示。

2.试验过程:

小区信息如表1所示。

| Information of cell | |

| Cathode | NCM |

| Anode | Graphite |

| Capacity | 2000mAh |

| Voltage | 3.0~4.2V |

| Model | 345877 |

3.电池厚度膨胀测试:将待测电池放入设备对应的通道中,打开MISS软件,设置每个通道对应的电池数量和采样频率参数,软件将自动读取电池厚度、厚度变化、测试温度、电流、电压、容量等数据。

实验过程和数据分析

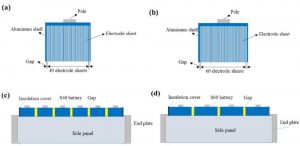

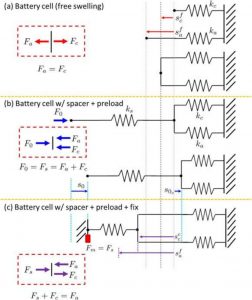

如图3所示,电池和模块膨胀试验通常有三种模式:(a)无任何约束的自由膨胀测量;(b) 施加恒定预载荷时的细胞膨胀测量;(c) 恒定间隙的细胞膨胀测量。电池或模块单元可分解为两个等效刚度分量:内电池的等效刚度ka和外壳的等效刚力kc。

三种情况在平衡条件下的受力分析如图3所示。在第一种情况下,外壳限制内部绕组铁芯的膨胀,外壳上的力和绕组铁芯上的力平衡,外力为零;在第二种情况下,外部预加载载荷(F 0)施加到电池上,导致电池壳的初始位移(图3b中的s0和s0,c),

垂直于电极的方向上的等效刚度ks通过相两侧的结合板而增加。在平衡条件下,预载F0(与两侧约束板的力Fs相同)等于绕组芯和电池壳上的力之和;在第三种情况下,当不断测量间隙时,由于固定间隙条件,当电池膨胀时,绕组芯和电池壳的膨胀也不同于自由条件下的膨胀。

简而言之,由于模块是多个电池的组合,因此在应力过程中,电池外壳和电池之间的塑料垫圈会收缩和膨胀。测试的厚度和力是锂嵌入和电极提取的膨胀和收缩以及其他部件膨胀和收缩的综合结果。在本文中,采用恒压和恒间隙测试模式来研究单体和模块之间的相关性。

1.单体溶胀厚度与模块之间关系的研究

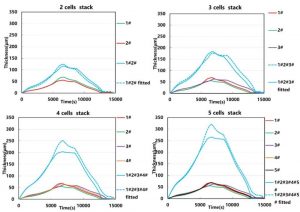

如图4所示,为了模拟单个电池之间的夹层,在测试之前,在电池上粘贴一层白色PET膜。细胞叠加试验方法如图5所示。打开原位溶胀分析仪(SWE2110),设置200kg恒压模式,并联充放电,分别原位测试单个电池和堆叠电池的溶胀厚度变化。如图6所示:实线是单元的实际膨胀曲线,虚线是拟合叠加曲线(算术和)。

从结果来看,单电池和堆叠电池都表现出电荷膨胀和放电收缩的现象,这主要是由于锂脱嵌过程导致的石墨和三元材料的结构膨胀和收缩。随着堆叠电池数量的增加,模块的整体膨胀厚度不断增加,多个电池的叠加膨胀曲线(蓝色实线)与单电池叠加算法和膨胀曲线(蓝虚线)基本一致,仅在充放电结束时存在一些差异。

这可能与每个单电池的一致性差有关,并且随着堆叠电池数量的增加,测量曲线和拟合曲线之间的差异越大,这表明具有多个电池的模块越多,单体的一致性要求就越高。

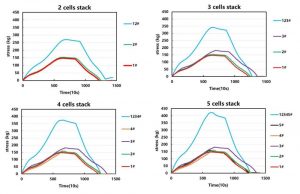

2.单体膨胀力与模量关系的探讨

设置恒定间隙模式,并行充电和放电,并测试单电池和堆叠电池在原位充电和放电过程中的膨胀力变化,如图7所示。从结果来看,随着模块中堆叠电池的数量增加,模块的总膨胀力继续增加。

然而,模块单元的膨胀力的绝对值与单个单元的膨胀压力没有倍数关系,并且通常小于多个单个单元膨胀力的总和。堆叠电池的数量越多,绝对值的差异就越大,这可能是控制恒定间隙的边界条件。这将使模块中的单个电池单元在充电和放电时的状态与单个电池单元的状态不同,这将影响电化学性能。差异的原因需要进一步探讨。

可以同时考虑分组前的单个小区容量和分组后的单个小区的容量,并进行比较和分析。堆叠后,压力不会线性增加。这可能是因为堆叠后电池单元的叠加压力达到临界值,并压缩了极靴之间的更微观空间,这势必反映在电池性能中!

从以上结果可以看出,模块或PACK固定安装在电池组外壳中,单电池之间的垫圈将对模块的整体力和膨胀产生相对较大的影响。出色的电池模块设计可以消除单个电池的膨胀。

最近,宁德时代推出的麒麟电池在中国磷酸铁锂动力电池制造商中排名第一,它整合了使用需求,将水平和垂直梁、水冷板和隔热垫结合在一起,并将它们集成为多功能弹性夹层。夹层内置微桥连接装置,可灵活配合电池芯的呼吸自由伸缩,提高电池寿命周期的可靠性。

总结

本文利用原位膨胀分析仪(SWE)分析了同一系统单电池和不同数量模块电池在充放电过程中的膨胀厚度和膨胀力。

研究发现,在恒定压力模式下,模块单元的膨胀厚度的变化趋势可以通过单个单元的算术和来拟合,但在恒定间隙模式下,不满足简单的算术拟合方法。

这与两种边界条件的测量模式下的单个单元的力不同。下一步可以继续探索不同测试模式下的力模型,并更详细地分析电极的溶胀过程。